گزارش توجیهی طرح احداث خط تولید خوراک آبزیان با نرم افزار کامفار comfar

مطالعات بازار

با توجه به افزایش روز افزون مصرف ماهی در سبد کالای مردم پرورش دهندگان ماهی نیز با افزایش تولید روبرو هستند و برای پرورش ماهی نیاز به غذادهی و خوراک ماهی اکسترود شده روز به روز افزایش پیدا میکند . ایران از نظر تولید قزل آلای رنگین کمان در رتبه اول جهان قرار دارد اما میزان مصرف ماهی توسط ایرانیان بسیار کمتر از میانگین جهانی می باشد به صورتی که میانگین مصرف در جهان 24 کیلوگرم در سال ولی در ایران کمتر از 700 گرم می باشد. با توجه به این موضوع و لزوم افزایش تولید ماهی شرکت فروزان فام فجر با ارائه دستگاه آلات کاملا استاندارد قادر به تولید خوراک دام با ظرفیت های مختلف و متغیر از 150 کیلوگرم در ساعت تا 5 تن در ساعت میتواند در این فیلد کاری چاره کار باشد . این خط تولید قادر به تولید خوراک ماهی و هر نوع غذای اکسترود شده اعم از شناور (Floating) و غرق شونده (Sinking) با درصد پروتئین ها و چربی های گوناگون می باشد.

پروسه تولید آن به شرح ذیل می باشد:

مواد اولیه موجود اعم از پودر گوشت ، آرد گندم ، آرد سویا ، روغن سویا و… داخل میکسر کاملا مخلوط گشته و به داخل فیدراکسترودر و از آن به اکسترودر انتقال می یابد.

البته برای جواب دهی بهتر و افزایش کیفیت تولید توصیه میشود از دستگاه میکروپولورایزر پیش از میکسر برای مواد اولیه استفاده گردد سپس درون دستگاه اکسترودر با دما و فشار کافی پخت و اکسترود انجام گرفته و در سایزهای دلخواه به وسیله دستگاه کانوایر هوایی (Air convoyer) به داخل دستگاه خشک کن انتقال یافته و پس از خشک شدن در دستگاه خشک کن توسط کانوایر تسمه ای به دستگاه دراژه (Coating. Flavoring) منتقل گردیده و پس از آن توسط کانوایر تسمه ای به دستگاه سرد کن منتقل میگردد. بعد از این مرحله خوراک شما آماده بسته بندی می باشد. البته این پروسه تولید بسیار ساده بوده و برای ظرفیت های کمتر از یک تن می باشد. برای ظرفیت های بالاتر نیاز به دستگاه آلات بزرگتر و سیلو های مختلف می باشد.

تکثیر و پرورش آبزیان به منظور تولید و تامین بخشی از پروتئین مورد نیاز کشور یکی از راه های نیل به خود کفایی اقتصادی است. در آبهای داخلی کشور علاوه بر منابع آبی طبیعی و نیمه طبیعی برای پرورش آبزیان امکانات وسیعی در زمینه تکثیر و پرورش ماهیان سرد آبی وجود دارد. که در حال حاضر تنها از امکانات معدودی استفاده می گردد که یکی از علل اصلی آن نداشتن اطلاعات فنی و تجربیات لازم در زمینه تکثیر و پرورش این گونه ماهیان می باشد. اغلب پرورش دهندگان هم که به این امر اشتغال دارند به علت نداشتن اطلاعات کافی علمی و فنی بعضا سد زیادی نداشته و یا از امکانات موجود بهره وری لازم را به عمل نمی آوردند.

براین اساس تأمین نیازهای اولیه پرورش دهندگان ماهیان از اولویت سرمایه گذاری برخوردار می باشد. تأمین خوراک آبزیان بمنظور تکمیل زنجیره تولید و پرورش ماهیان بسیار اهمیت دارد. هدف از اجرای طرح حاضر نیز تولید خوراک آبزیان می باشد و بررسی های اقتصادی انجام شده نشان می دهد که این پروژه از توجیه اقتصادی مناسبی برخوردار است.

باتوجه به اینکه بازار مصرف محصولات تولیدی طرح واحدهای پرورش ماهی می باشند، در ادامه بازار عرضه و تقاضای ماهیان در کشور ارائه شده است.

عرضه

تولید

با توجه به بررسی های صورت گرفته و آمار سازمان شیلات ایران میزان تولید آبزیان از سال 91 تا 95 به شرح جدول زیر می باشد:

واردات

طبق بررسی های صورت گرفته و آمار اتاق بازرگانی تهران واردات ماهی قزل آلا از سال 90 تا 95 صورت نگرفته است.

تقاضا

مصرف

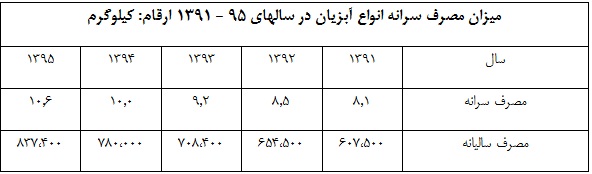

با توجه به بررسی های صورت گرفته و آمار سازمان شیلات ایران میزان مصرف سرانه انواع آبزیان و میزان گرم پروتئین مصرفی آبزیان از سال 91 تا 95 به شرح جدول زیر می باشد:

صادرات

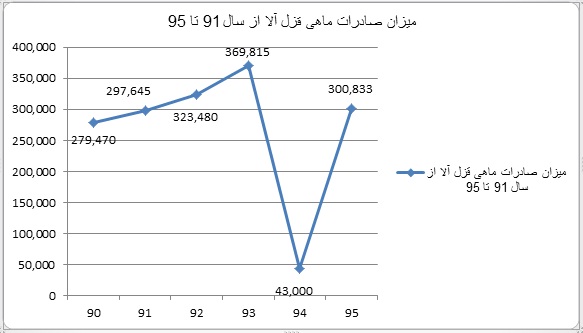

با توجه به آمار و اطلاعات سایت اتاق بازرگانی تهران میزان صادرات ماهی قزل آلا از سال 90 تا 95 به شرح جداول زیر می باشد:

موازنه عرضه و تقاضا

بادر کنارهم قراردادن اعداد و ارقام ارائه شده در بخش های قبلی جدول زیر در خصوص موزانه عرضه و تقاضای مربوط به ماهی قزل آلا بدست می آید.

مطالعات فنی

روش تولید

در این بخش مختصری در خصوص دستگاه ها و فرایند تولید پنجره های UPVC توضیح داده می شود. درمرحله اول PVC و افزودنيهاي ديگر، با درصد مشخصي توسط دستگاه ميكسر تركيب سرد و گرم مي شوند. مواد تركيب شده بين 16 تا 24 ساعت دردماي محيط مي ماند تا الكتريسيته ساكن حاصل از ميكس از بين برود و دماي آن با دماي محيط يكسان شود. مواد پس از مرحله ميكس به صورت اتوماتيك وارد دستگاه هاي اكسترودر ميشود. پس از تنظيم و نصب قالب پروفيل مورد نياز و همچنين قسمتهاي كاليبراتور و تانكهاي خنك كننده مي بايست دماي سيلندر و دستگاه اكسترودر و قالب به حد معين برسد اين ميزان دما بسته به نوع سطح مقطع پروفیل متفاوت است كه معمولاً براي سيلندر بين 165 تا 185 و براي قالب بين 198تا 202 درجه ميتواند متغير باشد . اما متاسفانه برخی از صنعتگران ایرانی فقط به مواد تشکیل دهنده محصول تولیدی توجه دارند و به فرایندهای تولید از قبیل دمای مورد نیاز برای هر قسمت ، شرایط تولید در خلاء یا در محیط حاوی گازهای خاص ، مدت زمان و سرعت انجام هر فرایند ، میزان فشار ، ترتیب ترکیب مواد، مقدار هر ماده و … توجه ندارند ، در اینصورت با وجود استفاده از مواد یکسان نتیجه مطلوب حاصل نمی شود .دستگاه اكسترودر شامل دو عدد مارپيچ با چرخش غير همسو مي باشد كه مواد رابه صورت يكنواخت از قسمت سيلو به طرف قالب هدايت مي كند. سيلندر دستگاه شامل چهار قسمت مي باشد كه هر كدام به ترتيب وظيفه پيشگرم كردن مواد ، پلاستيسيته كردن ( تبديل مواد به شكل خميري )، خروج گازهاي متصاعد شده و در نهايت شكل گيري پروفیل را به عهده دارند .پس از خروج پروفیل از قسمت كاليبره و تانكهاي خنك كننده اطلاعات مربوط به پروفیل روي آن حك مي شود.

سرانجام پروفیل UPVC وارد قسمت اره شده و در ابعاد مورد نظر برش داده و بسته بندي مي گردد. به علت خواص فيزيكي متفاوت اين ماده جديد اصطلاحا به آن يك ماده غير پلاستيك (Unplasticised) اطلاق مي شود. سبكي وزن، خمش پذيري، عدم اشتعال، عايق بودن در مقابل حرارت و الكتريسيته، مقاومت در برابر مواد شيميايي و بيولوژيك، قابليت تبديل به سطوح سيقلي، قابليت تلفيق با مواد افزودني مختلف و بالاخره انعطاف پذيري در به كاربردن طرح هاي متعدد، UPVC را به یک نوع ترموپلاست مدرن که مناسب ترين جايگزين براي آلياژهاي فلزي و غير فلزي در صنعت در و پنجره سازي است تبديل نموده است .

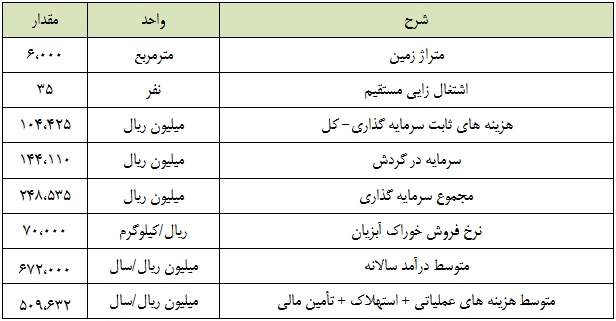

اطلاعات مالی طرح

نتایج مالی طرح از دیدگاه کل سرمایه گذاری